僕らの工場。#15「トップ工業株式会社」の鍛造技術

僕らの工場。

2020.07.26

日々展開している開発力の秘密とは?

モンキレンチやスパナ、ラチェットレンチといったツールの製造を、工具メーカーとしては珍しくワンストップ一貫生産で行っている企業があります。その名は「トップ工業株式会社」。マーケティングからはじまり、設計から金型製作、鍛造、研磨、出荷など、全工程を自社で。今回は、同社に努めて約40年の大ベテランである丸山善三さんにお話しをうかがってきました。

トップ工業株式会社

丸山 善三 Zenzou Maruyama

1981年入社。販売業務や品質管理、工場、管理部門などの経験を経て、現在は社長、役員と共に常務取締役として会社全体のマネージメントを行う。

自社一貫生産こそトップを走る由縁。

――今日はよろしくお願いします。まずはトップ工業さんについて教えてください。どんな種類の工具を製造されているんですか?

丸山さん:よろしくお願いします。トップ工業では、メイン工具のモンキレンチをはじめ、ラチェットレンチ、ソケットレンチ、スパナ・メガネレンチ、電動ドリル用先端工具、インパクト用ソケットなど約400種類。サイズ違いも含めると約2,000種類もの工具を製造しています。

――約2,000種類? そんなに多いんですか。驚きです。

丸山さん:工具メーカーとしては珍しいワンストップ一貫生産で、さまざまなニーズに耳を傾けるマーケティングから設計・デザイン、金型製作、鍛造、研磨・仕上げ、組み立て、出荷・お届けまでを行っています。そのなかのマーケティングでは「こんなサイズが欲しい」「こんな機能があったら便利」といった職人からの声を聞き取って、新アイテムをリリースしています。だからこそ、これだけのカテゴリー、種類が揃っているんです。

――なるほど。丸山さんは、どのパートを担当されているんですか?

丸山さん:私は1986年に入社して、大阪、東京、名古屋営業所で営業マンとして勤めていました。その後、1991年に新潟の本社へ戻り、販売に関わる業務や総務、労務を経て、1997年からはISO推進室や品率管理、工場の管理部門などで経験し、現在は常務取締役として会社全体のマネージメントを行っています。

――となると、約40年もお勤めされているんですね。

丸山さん:そうなりますね。だから会社の特徴や歴史の知識だけではなくて、ターニングポイントなども実際に体験してきたので、いろいろとお話しができると思います。

昭和14年からさかのぼる、トップ工業の歴史。

――それでは、会社の歴史やターニングポイントについても教えてください。

丸山さん:まずは、トップ工業として設立する以前のお話を。私たちの会社のある三条地域には、その昔、いくつかの工業会がありました。そのひとつとして誕生したのが工場誘致期成同盟会から成る「北越機械株式会社」です。終戦までの間、中島飛行機株式会社の直属鍛造工場として飛行機や戦艦の部品を製造して、あの伝説の名機「隼」の鍛造部品の製造にも関わっていました。

――あの「隼」ですか? 凄いですね。じゃあ、どんなタイミングで工具の製造はスタートしたんですか?

丸山さん:戦後は軍事産業から方向転換しました。そこで産業発展のために着目したのが、どんなボルトにも対応できるアジャスタブルタイプのモンキレンチ。1951年にはJIS表示許可を受けて、これはモンキレンチとしては取得第一号だったんです。

――それでモンキレンチが旗艦製品なんですね。

丸山さん:その通りです。トップ工業は世界標準と信頼で、「made in Japan」の世界No.1を目指しています。

――おお! ちなみに「トップ工業株式会社」になったのはいつ頃なんですか?

丸山さん:「トップ工業株式会社」に社名変更したのは、1963年です。この年代では、まだカタカナの社名が珍しかったんですよ。今でこそ、カタカナや英語の社名は増えましたけど。

トップ工業の工場へ潜入。旗艦製品・モンキレンチができるまで。

――旗艦製品であるモンキレンチの製造過程についても教えてください。どんな工程がありますか?

丸山さん:まずは設計・製図を行います。ここではマーケティング段階で収集した多くの要望を元に、どんなサイズや角度が必要かを考えて、設計図を書きます。その設計図から、次は打型、抜型といった金型を。熱間ダイス鋼を使用して、型彫から仕上げまでを一貫して自社で制作しています。

――自社で金型まで作っているんですね。

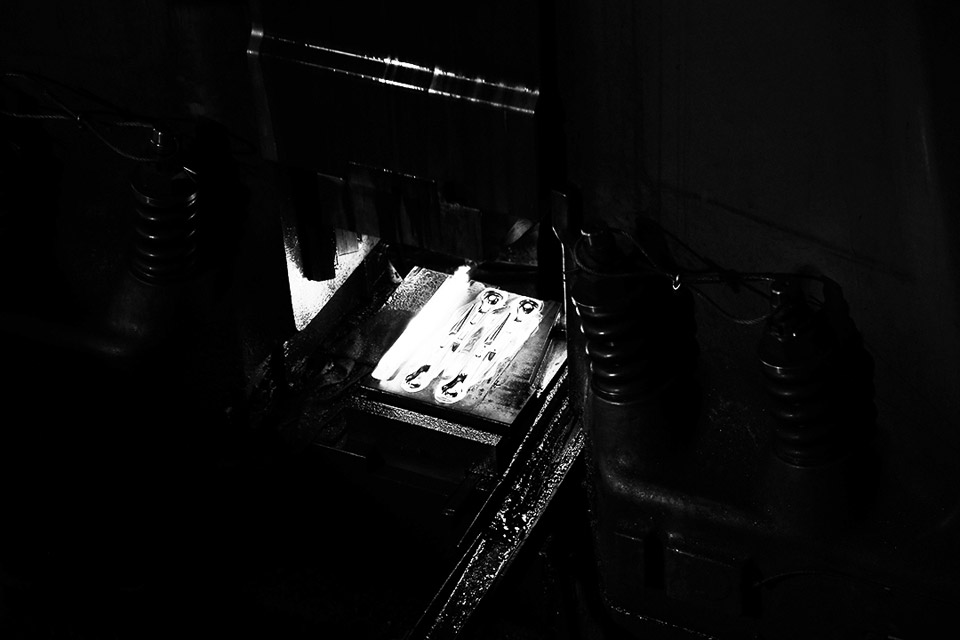

丸山さん:そうなんです。そこに電気炉を用いて、工具に最適なクロムバナジウム鋼を1,200℃まで熱して溶かし入れます。で、ここからがトップ工業の真骨頂。鍛造作業です。もの凄い力をかけて、バーン!!と複数回に渡って圧をかけていきます。工場と社屋は離れていますが、それでも音が鳴り響くほどの力で成形するんです。作業員は耳栓をしないといけないほどなんですよ。工場で実際に観てみましょう。

――とても大きな音ですね。鍛造の迫力とスケールを全身で感じました。

丸山さん:ちなみに、これだけの圧をかけるということは、とても丈夫になるということです。だからシャフトなど、車の重要部品はすべて鍛造で作られているんですよ。

――なるほど。それだけ重要なパートなんですね。

丸山さん:はい。それで次はモンキレンチ専用機を使って柄穴やガイド穴などの穴明けなどを行い、約800℃で熱してから油で冷やす油冷、さらに約380℃で熱して空冷。強度を高めていきます。そしてロボット研磨を行い、メッキ、組み立て、微調整などを人の手で行い、最後は検査と梱包です。プロが使用する工具だからこそ、職人にしかできない工程があります。すべて機械生産することも可能ですが、それは私たちがかたくなに守り続けている作業。会社のプライドです。

――「TOP」を冠した社名こそのプライドですね。

丸山さん:創業以来、妥協のないモノづくりを挑戦してきたからこそ、生まれた自信と誇りがあります。単なる道具ではなく、使い手の手となる工具を。さまざまなシーンで活躍する職人のニーズを掴む工具を。これからもトップ工業は、モノづくりの匠として走り続けます。

トップ工業株式会社

新潟県三条市塚野目2190-5

0256-33-1681

Advertisement

関連記事

僕らの工場。

僕らの工場。#45 口にするものには妥協しない、「株式会社サクライ」。

PR | 2025.09.27

僕らの工場。

僕らの工場。#36 伝統の染め技術の今を作る「水田株式会社」。

2022.10.30

僕らの工場。

僕らの工場。#35 業務用レベルの調理器具「株式会社本間製作所」。

2022.05.29

僕らの工場。

僕らの工場。#11 「株式会社北村製作所」のチャレンジ

2020.01.25

僕らの工場。

僕らの工場。#41 酪農の魅力を発信する「森口ランチ新潟」。

2023.03.26

僕らの工場。

僕らの工場。#24 明治創業「高野酒造」の時代に合わせた酒造り。

2021.03.28